J’ai commencé à installer des pieux vissés à partir de 2008, c’est l’année que j’ai fondé Vispieux Enr. J’ai commencé mon entreprise en achetant des pieux de quincaillerie dont je faisais l’installation avec une machine de ma fabrication. Après un certain temps j’ai constaté les limitations de ces pieux. J’ai donc jonglé avec l’idée de fabriquer mes propres pieux vissés qui combleraient les limitations des pieux de quincaillerie. À cette époque, je ne pensait qu’à utiliser des tubes ronds puisque ce n’est que le type de tube que je n’ai jamais vu utilisé pour cette fonction. Je n’arrivais pas à avoir des idées de fabrication d’hélice avec des tubes ronds. Puis une voix me dit »Pourquoi ne prendrait tu pas des tubes carrés » À partir de ce moment toutes les idées ont déboulées très rapidement. En 2012 j’ai acheté un fertout qui me permet de fabriquer des pièces très rapidement. J’ai du faire une multitude d’essaies avec les angles des pieux. J’ai découvert douloureusement qu’un pieu qui fonctionne dans un type de sol ne fonctionnera pas nécessairement dans un autre type de sol. Après plusieurs années d’expérimentation j’en suis arrivé à une formule qui semble être la meilleure compte tenu de l’équipement d’installation que j’utilise.

Les pieux vissés sont une technologie très simple, néanmoins la technique que j’utilise pour les installer requiert un très haut niveau d’étude afin de fonctionner dans la plupart des sols.

Ces pieux sont installés utilisant une machine opérée manuellement ressemblant beaucoup à une tarière donc la force exercée sur le pieu est limitée.

J’utilise des tubes carrés pour fabriquer ces pieux. J’ai un type de pieux qui comporte deux tubes de 3/16 » insérés l’un dans l’autre. La longueur des deux tubes ensemble est de 62 po. Les autres pièces de ces pieux sont deux moitiés d’hélice et une pointe.

La raison pourquoi j’utilise du matériel carré est qu’il est plus facile, avec l’équipement que je possède, d’utiliser des tubes carrés. Un autre avantage est que les tubes carrés sont plus solide que les tubes ronds de même diamètre.

La raison pour laquelle l’hélice est divisée en deux tient au fait que ces pieux sont entrés dans le sol à bras d’homme essentiellement. La machine s’occupe de faire tourner le pieu mais il faut être capable de retenir cette machine, aussi la machine doit être capable de faire tourner le pieu. Balancer toutes ces limitations m’a amener à diminuer l’angle avec lequel le pieu est insérer dans le sol. En effet plus l’angle est fort plus la force pour le faire pénétrer est importante. Cependant diminuer l’angle implique que la hauteur entre pointe et le talon de l’hélice du pieu sont minime ce qui fait que les roches plus grosses que cette distance seront bloquées entre la pointe et le talon de l’hélice. La solution que j’ai trouvée est de séparer l’hélice en deux parties et de créer un décalage entre ces deux moitiés d’hélice. L’angle des ces moitié d’hélice avec l’horizontale est de -4 degrés.

J’utilise un fertout Uni-Hydro de 55 tonnes pour fabriquer les hélices et la pointe. Quelqu’un qui ne veut fabriquer que quelques pieux peut très bien couper les hélices avec une meule manuellement. Cette machine coupe les hélice de longueur, fait l’encoche pour le tube carré et coupe les coins pour faire une forme d’hélice octogonale. Elle sert aussi à percer le trou dans la pointe, ce trou sert à accrocher les pieux lors de la peinture. Ce fertout est aussi utilisé pour donner un léger pliage des moitiés d’hélice, en effet il est préférable d’incliner quelque peu la pointe et le talon des demi-hélice ce qui aide à l’installation des pieux dans le sol.

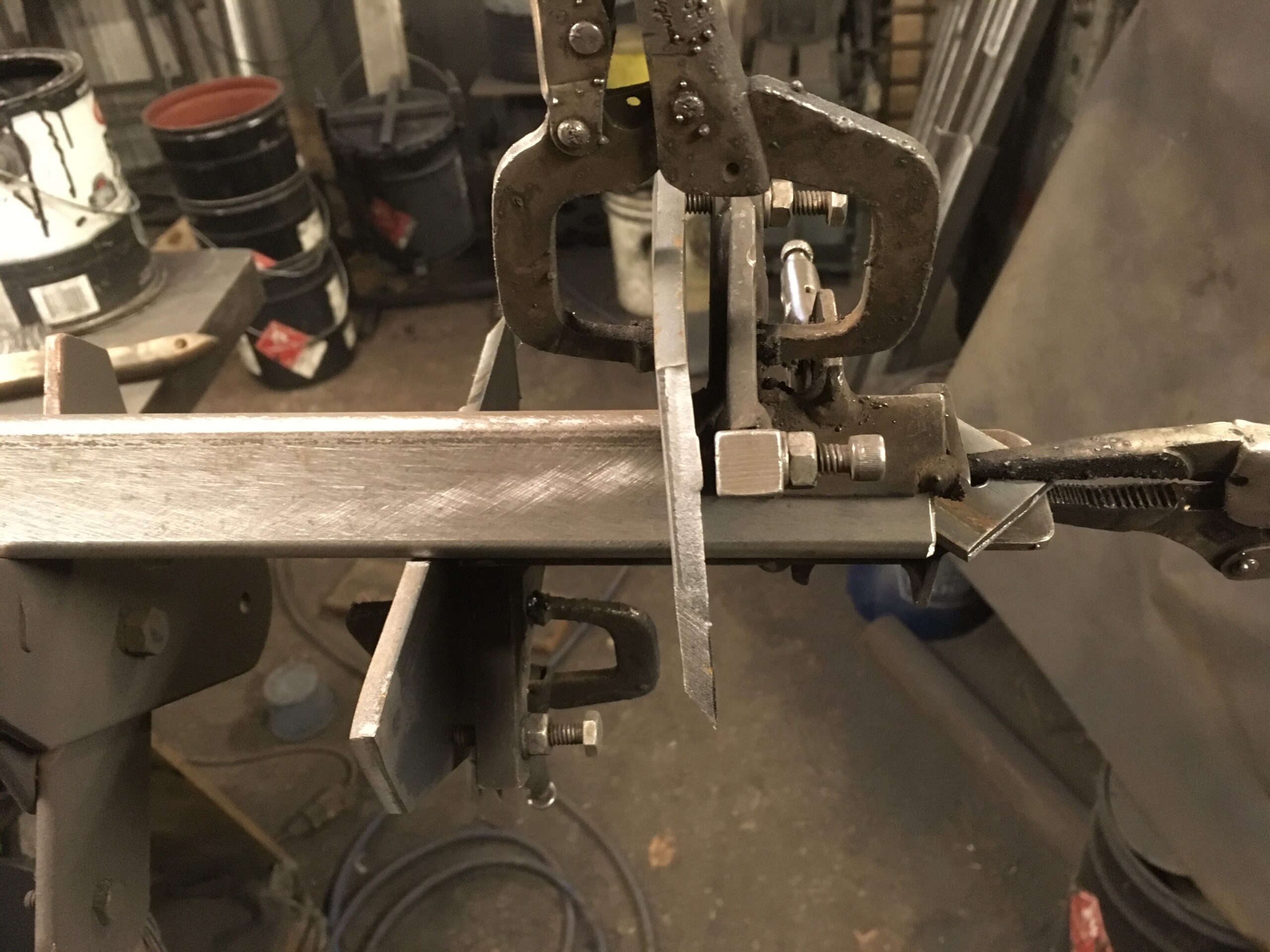

L’image de gauche montre le moule ,monté sur le fertout, qui donne une pente vers le bas à la pointe et vers le haut au talon des hélices. À droite est le résultat de l’opération, les deux hélices l’une sur l’autre montre la différence entre les deux. L’hélice sur le dessus a été pliée dans le moule non celle du bas. La pente est minime mais importante pour l’installation en terre. cette pente pourrait être faite avec une étau et une clé à tuyau.

Une fois toutes les pièces fabriquées il faut maintenant les assembler. Un gabarit est pratiquement indispensable pour cette opération, il va grandement aider pour une fabrication constante et pour positionner les pièces sans avoir à mesurer à chaque fois. Ce gabarit positionne à la fois la pointe et les demi-hélices. Une fois les pièces en place il suffit de faire quelques points puis retirer le gabarit pour faire la soudure au complet.

Ce gabarit comporte deux vis sur chaque demi-hélice, ces vis servent à régler l’angle des hélice par rapport au tube. Comme mentionné précédemment l’angle de ces demi-hélice est de -4 degrés par rapport à l’horizontale.

Gabarit de soudage installé sur le tube du pieu. La pince qui barre soudée sur le gabarit est derrière le gabarit, il y a une autre pince qui retient la pointe sur le fer angle du gabarit, il y a deux pinces qui retiennent les demi-hélices contre les vis de réglage du gabarit.

À gauche le gabarit installé sur le tube sans aucune pièce à souder et à droite avec toutes les pièces à souder.

Le pieu complété, l’affilage des demi-hélices se fait manuellement avant la soudure. Il est important que les hélices soit bien affilées, ceci aide beaucoup à l’installation, l’angle d’affilage est d’environ 45 degrés. La pointe n’est pas absolument nécéssaire, le tube pourrait être coupé à angle, l’angle que je préconise est de 60 degrés avec l’équipement que j’ai je préfère installer une pointe. La pointe est aussi affiler à un angle de 45 degrés, celle-ci est affilée une fois soudée.